Z2-4446 Numerično simuliranje nastajanja poroznosti pri novi hibridni dodajalni tehnologiji

Vodja projekta: dr. Tijan Mede

Znanstveno ozadje

Dodajalne tehnologije (DT), znane tudi pod imenom 3D tisk, predstavljajo potencialno revolucionarno proizvodno tehnologijo za več različnih industrijskih področij. Generiranje objektov 'od spodaj navzgor' z dodajanjem materiala omogoča proizvodnjo geometrično kompleksnih struktur, katerih izdelava s tradicionalnimi proizvodnimi tehnologijami je nemogoča ali pa vsaj skrajno draga. Povrh vsega dodajalne tehnologije v primerjavi s tradicionalnimi proizvodnimi tehnologijami drastično zmanjšajo materialni odpadek ter porabo energije, poleg tega pa tudi zmanjšujejo pomen ekonomije obsega. Medtem ko so bile dodajalne tehnologije s pridom izkoriščene že v številnih panogah od zdravstva do obrambe in avtomobilske industrije, največji potencial predstavljajo za vesoljsko in aeronavtično industrijo. Zmožnost proizvodnje skrajno kompleksnih geometrij omogoča znižanje teže komponent ter posledično znižanje porabe goriva ter povečanje dometa plovil.

V množici različnih variacij DT izstopata predvsem dve tehnologiji, vsaka z drugačnim naborom lastnosti. Selektivno lasersko taljenje (SLT) je neprekosljivo v svoji sposobnosti izdelave predmetov z visoko dimenzijsko natančnostjo in odličnimi mehanskimi lastnostmi; je pa proces po drugi strai razmeroma zamuden, poleg tega pa je velikost izdelanih predmetov omejena na dimenzije komore. Lasersko direktno navarjanje (LDN) po drugi strani nima nikakršnih omejitev glede velikosti izdelanih predmetov in je tudi bistveno hitrejše na račun zmanjšane dimenzijske natančnosti in nekoliko slabših mehanskih lastnosti. Z novo hibridno dodajalno tehnologijo (HDT), ki bi združevala oba prostopa, bi lahko izkoristil prednosti obeh in tako nadgradili obstoječo tehnologijo.

Identifikacija problema

Začetni poskusi, ki so bili pred kratkim izvedeni na Evropski vesoljski agenciji v sodelovanju z IMT inštitutom, so izkazali izvedljivost HDT. Vzpostavljene so bile procesne verige za Inconel 625, Inconel 718 in Ti6Al4V, vzorci pa so pod pravimi pogoji izkazali odlične mehanske lastnosti [7]. Vendar pa je bilo mogoče dober SLT/LDN spoj zagotoviti le v primerih, ko je bila spojna ravnina vzporedna s podlago za igradnjo. Kadar temu ni bilo tako, se je v vmesnem območju pogosto razvila močna poroznost, ki je pri statičnih obremenilnih preskusih povzročila koncentracije napetosti in zmanjšane raztezke pri odpovedi materiala. Poleg tega so pore delovale kot iniciacijske razpoke loma, ko so bili deli izpostavljeni dinamični obremenitvi. Na žalost je nagib orientacije spojne ravnine glede na podlago za igradnjo pogosto neizogibna posledica kompleksnosti načrtovanega izdelka ali uporabe različnih smeri gradnje. Poleg tega so rezultati pokazali, da je toplotno prizadeto območje LDN bolj obvladljivo, kadar je spojna ravnina SLT/LDN usmerjena pravokotno na podlago za igradnjo. Nadzor procesa in zagotavljanje dobrega spoja med SLT in LDN ne glede na orientacijo spojne ravnine je tako ključnega pomena. Za nadzor procesa je potrebno boljše razumevanje pojavov, ki povzročajo poroznost, in raziskati uporabno območje procesnih parametrov.

Cilji raziskave

Cilj tega projekta je tako rešiti problem visoke poroznosti v veznem območju med regijama SLT in LDN pri uporabi HDT tehnologije. Da bi pridobili globlje razumevanje pojava nastanka poroznosti, bo uporabljeno najsodobnejše numerično modeliranje za simulacijo procesa s pomočjo katerega bomo tudi analizirali tudi uporabno okno procesnih parametrov, ki bo zagotavljalo strukturno integriteto izdelkov. Glavni cilji so sledeči:

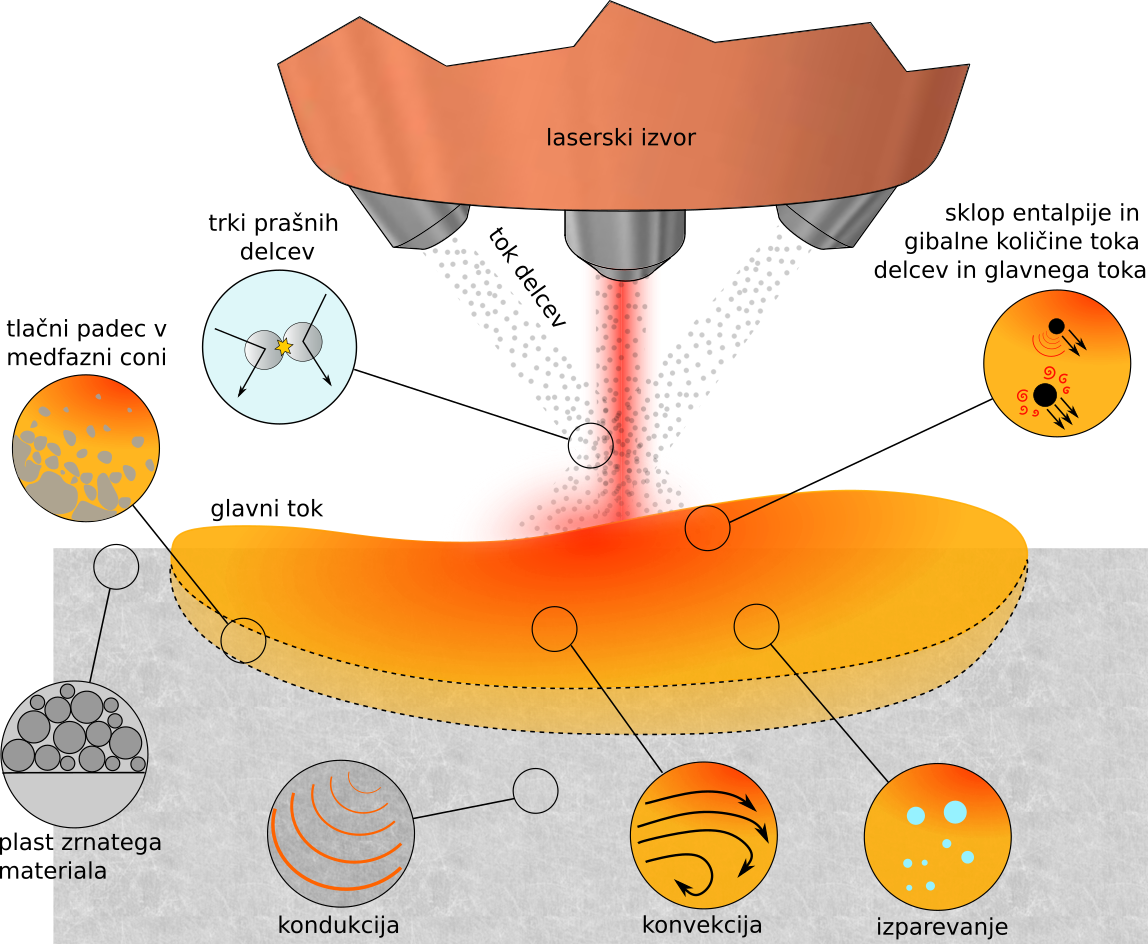

Cilj 1: Razvoj numeričnega modela nanašanja, taljenja in strjevanja materiala. Na podlagi komputacijske mehanike fluidov bomo simulirali ustrezne fizikalne procese nanašanja materiala, difuzije toplote skozi trdno snov, taljenja/strjevanja, konvekcije taline v talini, izhlapevanja in ustvarjanja parnega tlaka. Za sledenje prosti površini staljenega materiala in napovedovanje končne oblike strjenega produkta bo uporabljena metoda volumna tekočine (MVT).

Cilj 2: Analiza fizikalnih procesov, ki vodijo do razvoja visoke poroznosti v veznem območju. Obsežen nabor podatkov, ki jih pridobimo z rezultati simulacij, je neprimerno večji od količine podatkov, ki jih je mogoče izmeriti pri izvajanju DT poskusov. Mehanizem nastanka poroznosti v spojni coni pri uporabi HDT bo identificiran s pomojo natančne analize izračunanih temperaturnih, hitrostnih in tlačnih polj.

Cilj 3: Določitev uporabnega procesnega okna za Inconel 718 in izdelava HDT vzorca brez poroznosti. Na podlagi ugotovitev iz ciljnega sklopa 2 bo ocenjen uporabni razpon parametrov za HDT proizvodnjo Inconela 718. Izvajanje številnih simulacij ob sistematičnem spreminjanju proizvodnih parametrov nam bo omogočilo, da raziščemo razpon kombinacij parametrov, s katerimi je mogoče preprečiti nastanek poroznosti v spojni coni. Nazadnje bomo kot dokaz koncepta uporabili HDT za izdelavo izdelka iz Inconela 718 brez poroznosti v spojni coni.

Objave

[1] MEDE, Tijan, and Matjaž GODEC. "Relevance of inter-particle interaction in directed energy deposition powder stream." Powder Technology 435 (2024): 119393. https://doi.org/10.1016/j.powtec.2024.119393, DOI: 10.1016/j.powtec.2024.119393. [COBISS.SI-ID 181362947]

Prispevki na konferencah

[1] MEDE, Tijan, in Matjaž GODEC. „A coupled CFD-DEM approach to modelling powder stream in direct energy deposition“. 28. Mednarodna konferenca o materialih in tehnologijah: 11.–13. oktober 2023, Portorož, Slovenija, 2023, str. 60, https://mater-tehnol.si/index.php/MatTech/article/view/1022/277.

[2] MEDE, Tijan, in Matjaž GODEC. „Modelling heat transfer in selective laser melting process“. Book of abstracts, 2022, str. 1.

Inštitut

Inštitut